Halle, Deutschland

Back Shop

1998 in Hamburg als Tochterunternehmen von Harry-Brot gegründet, kann sich BACK SHOP auf die flächendeckende Warenversorgung des zweitgrößten deutschen Backwarenanbieters stützen – und auf über 325 Jahre gelebte Tradition: Harry-Brot wird in zehnter Generation in Familienbesitz geführt. BACK SHOP beliefert den Lebensmittelgroß- und Einzelhandel sowie Bäckereien mit Tiefkühlbackwaren. Das umfangreiche Sortiment stammt zu 75 % von Harry-Brot und wird durch Spezialitäten weiterer Hersteller abgerundet. Neben der zuverlässigen Produktqualität versteht das moderne Vertriebsunternehmen seine hohe Lieferbereitschaft als zentralen Erfolgsfaktor.

PROJEKTÜBERBLICK

Wer Brot bis nach Übersee exportieren will, lebt von überzeugender Qualität – und perfekter Tiefkühllogistik. Den Blick der Zukunft auf langfristiges Wachstum gerichtet, sieht man nun das manuelle Handling aus der Anfangszeit an seine Grenzen gekommen. Denn auch im Kernmarkt Deutschland und Osteuropa steigen die Ansprüche bei der kundenindividuellen Kommissionierung – mit immer kleineren Bestellmengen, kürzeren Lieferzeiten und präziser Chargenrückverfolgbarkeit. Das große Transportvolumen im Verhältnis zum Warenwert macht Logistikfehler zum relevanten Kostenfaktor.

Schnell ist klar: Für die Umsetzung des komplexen Vorhabens kommt nur ein Komplettanbieter in Frage. Um die Kompetenzen der Anbieter nicht zu überdehnen, rät der verantwortliche Planer dazu, den Bau und die Intralogistik des Lagers separat auszuschreiben. In jeweils zwei Etappen werden Hochregallager und Elektrohängebahn im Frühjahr, Automatisches Kleinteilelager, Fördertechnik und Software im Herbst geplant. LTW setzt sich in beiden Verhandlungen zur Intralogistik durch.

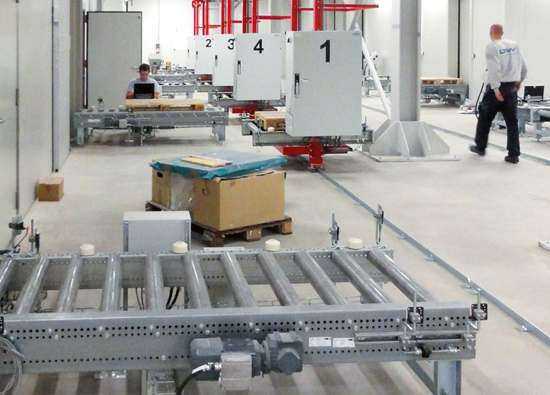

Die Projektpartner stimmen sich jede Woche regelmäßig auf der Baustelle ab und legen die nötige Flexibilität an den Tag. Trotz wetterbedingten baulichen Verzögerungen bringt LTW im Mai die drei 35 Meter hohen Regalbediengeräte aus eigener Fertigung durch das Dach des Hochregallagers ein. Die mechanischen Komponenten der Fördertechnik werden bei bewährten Partnern zugekauft. Das LTW-Team programmiert die Steuerung und führt alle Teile der Anlage nach Montage zum homogenen Materialfluss zusammen.

Garantierte Anlagen-

verfügbarkeit von 99%