Heilsbronn, Deutschland

Hans Kupfer & Sohn

Der traditionsreiche fränkische Wurst- und Fleischwarenkonzern Hans Kupfer & Sohn GmbH & Co. KG gehört in Deutschland zu den Top 10 der Branche. Am Hauptsitz Heilsbronn und den Standorten Nürnberg und Günthersleben/Thüringen produzieren rund 700 Mitarbeiter Brühwurstwaren, Kochwürste und Kochschinken – vom regionalen Klassiker bis zur Eigenkreation, immer auf der Höhe aktueller Geschmackstrends. Das Unternehmen liefert pro Jahr 30.000 Tonnen Wurstwaren an den Lebensmittelhandel mit Schwerpunkt Discounter – seit 2008 aus einer der modernsten Produktionsstätten Deutschlands mit automatischem Logistikzentrum.

PROJEKTÜBERBLICK

Der traditionsreiche fränkische Wurst- und Fleischwarenkonzern Hans Kupfer & Sohn GmbH & Co. KG gehört in Deutschland zu den Top 10 der Branche. Am Hauptsitz Heilsbronn und den Standorten Nürnberg und Günthersleben/Thüringen produzieren rund 700 Mitarbeiter Brühwurstwaren, Kochwürste und Kochschinken – vom regionalen Klassiker bis zur Eigenkreation, immer auf der Höhe aktueller Geschmackstrends. Das Unternehmen liefert pro Jahr 30.000 Tonnen Wurstwaren an den Lebensmittelhandel mit Schwerpunkt Discounter – seit 2008 aus einer der modernsten Produktionsstätten Deutschlands mit automatischem Logistikzentrum.

Kupfer-Stammsitz Heilsbronn, 23. Juni 2006: Fünf Wochen vor der geplanten 100-Jahr-Feier zerstört ein Großbrand, ausgelöst durch eine defekte Fritteuse, zwei der drei Werkhallen. Die ältesten Teile der Produktionsanlagen sind gerade erst zehn Jahre alt. Noch bevor die Flammen vollständig gelöscht sind, versichert Otto Kupfer, Eigentümer in dritter Generation, seiner Belegschaft: „Wir machen weiter.“ Ein neunköpfiges Projektteam nutzt den erzwungenen Neubeginn zum Re-Engineering sämtlicher Betriebsabläufe.

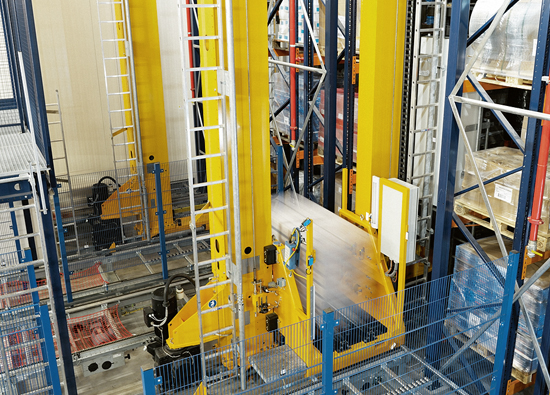

Die Marschroute für einen Neubau ist ambitioniert: 18 Monate für Planung und Bau, die Auslagerung der Produktion an ein angemietetes und an zwei unternehmenseigene Werke sowie die Erweiterung des Areals um 70.000 m². Den Standard gibt SAP als zentrales Steuerungssystem vor. Insbesondere das Packaging und der Warenausgang sollen nahtlos integriert werden, um Fehlerquoten auf ein Minimum zu reduzieren und Kosten zu sparen. Bald elektrisiert eine neue Idee das Projektteam: ein automatisches Palettenlager als Logistikdrehschreibe und Puffer für die Werke Heilsbronn und Nürnberg.

„Außerordentlich zufrieden“